Enigma Sinapi maakt zuivere grondstof van plastic reststroom

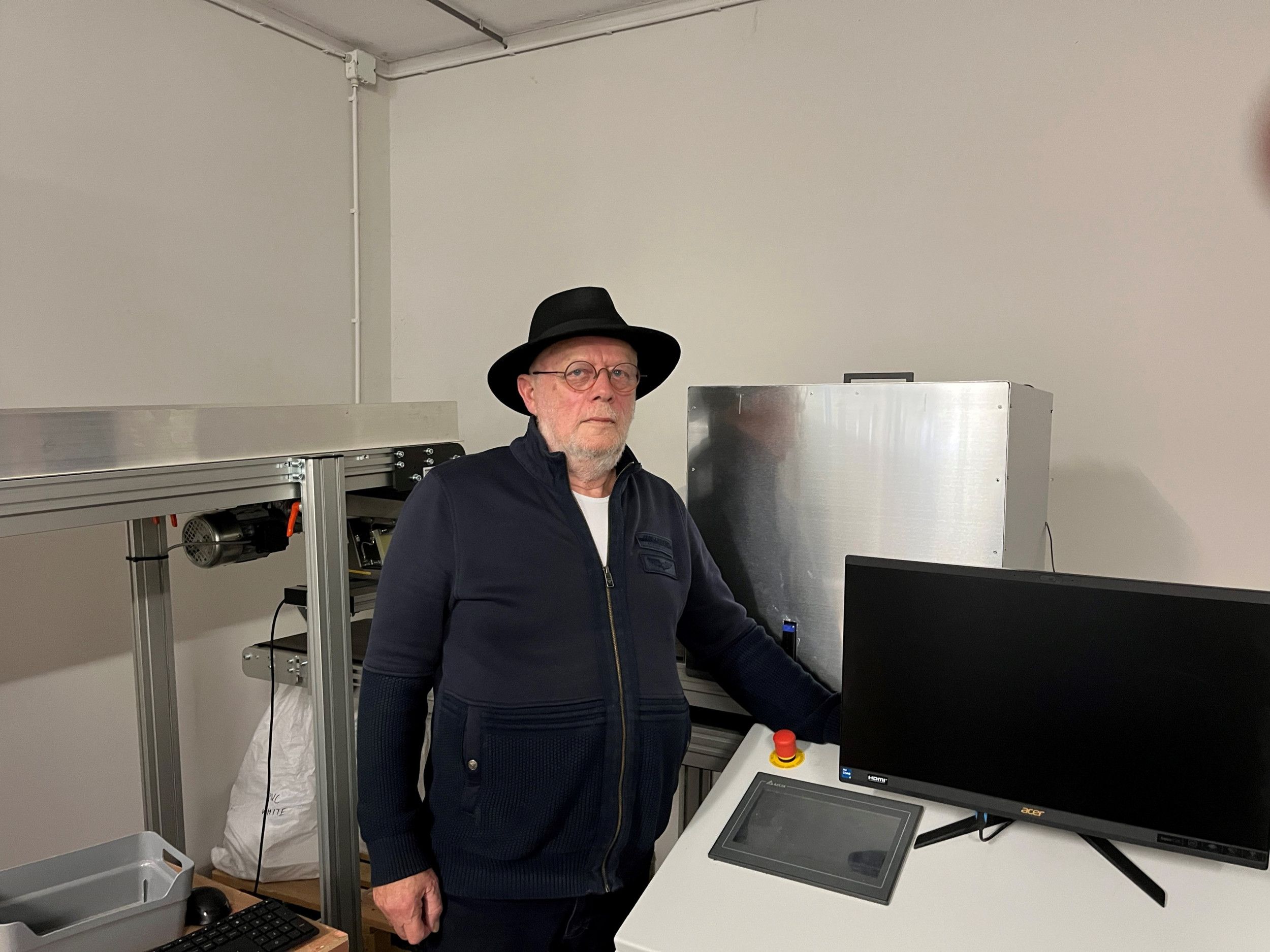

In een onopvallend pand in het Gelderse Wezep huist Enigma Sinapi. Het is geen geheime dienst, wel een bedrijf waar een geniale uitvinding wordt getest. Harde plastics zouden daarmee 100 procent opnieuw kunnen worden gebruikt, verwacht bedenker Bo Teerling (74).

„Eigenlijk moet u een geheimhoudingsverklaring ondertekenen”, bromt Teerling, terwijl hij de trap oploopt naar de eerste verdieping. „Weet u, dat heb ik gevraagd aan iedereen die hier binnenkwam. Maar ja, u bent van de krant, dus dat wordt wat lastig. En bovendien is het patent inmiddels toegekend.”

Terwijl hij nieuwe pads in het Senseo-koffiezetapparaat plaatst, vertelt Teerling –met zijn befaamde hoed op– honderduit. „Helemaal in het begin was er geen patent, maar wel een idee. Toen adviseerde een zakelijke partner: „Beschrijf gewoon wat je doet en hoe je dat doet en deponeer dat bij een notaris.” Dat heb ik vijf jaar geleden gedaan. Dan kan ik aantonen dat ik de eerste ben met dit idee, als er iets misloopt.”

Polen

Waarom al die geheimzinnigheid? Daarachter blijkt een heel verhaal te zitten. „Jaarlijks moeten grote recyclers honderdduizenden tonnen aan harde plastics scheiden afkomstig van milieustraten en gemeentewerven. Daarvoor beschikken ze over tal van locaties in Europa. Vier hoofdsoorten worden eerst met de hand gescheiden. Ook daarna moet het sorteren handmatig gebeuren, omdat er geen machines bestaan die dat kunnen. Daarvoor hebben de recyclers honderden mensen in dienst, met name uit Polen en Bulgarije”, legt Teerling uit.

„Ik dacht: dat kan zo toch niet. De bedrijven hebben al moeite om aan mensen te komen en bij elkaar kost al het transport en het handmatige scheiden een vermogen. Bovendien, als ze een ton hard kunststofafval scheiden, halen ze er maar 60 procent uit. De rest gaat alsnog naar de stort of de verbrandingsoven.”

„Ik vroeg me vijf jaar geleden af: hoe bestaat het dat niemand harde kunststoffen geautomatiseerd kan scheiden?” Het bracht Teerling op een idee.

Wat dat idee was? Daarover doet de uitvinder nog steeds geheimzinnig. „Ik ging ermee naar een wetenschapper die ik al langer ken. Ik zei hem dat ik een manier had om harde kunststoffen geautomatiseerd te herkennen. Hij zei: „Dat is onzin, Bo; theoretisch kan dat niet.” Nou ja, ik ben kennelijk goed in het bedenken van dingen waarvan anderen denken dat het niet kan. Ik zei: „Ik wil het toch proberen.” De wetenschapper moest op een gegeven moment erkennen dat het toch wel werkt.”

„Ik ben kennelijk goed in het bedenken van dingen waarvan anderen denken dat het niet kan” - Bo Teerling, uitvinder Multisensor Technology

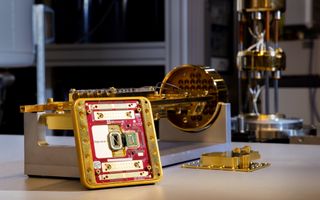

Geheim kastje

Uiteindelijk bouwt Teerling samen met zijn compagnons een kastje waarin hij een cluster van sensoren onderbrengt, die samen harde plastics op soort en op kleur kunnen onderscheiden. Te beginnen met stukjes Lego. Welke sensoren gebruikt hij daarvoor? „Dat is het geheim”, verklaart Teerling, die zijn Multisensor Technology als een baby koestert. Uiteindelijk blijkt licht, als een van de vier componenten, er een belangrijke rol in te spelen. Meer details laat de uitvinder niet los.

Met vele tonnen euro’s aan kosten, die deels werden gedekt door subsidies, bouwt hij met vier collega’s de eerste proefopstelling in Wezep. „Die is inmiddels zo doorontwikkeld, dat niemand hem zomaar kan nabouwen”, verklaart Teerling. „En we maken gebruik van kunstmatige intelligentie om de kunststoffen te scheiden.”

Kunstmatige intelligentie?

„Ja, ik heb daarvan niet veel verstand, maar er zitten trucjes in.”

Trucjes?

„Ja, een algoritme. Als iets een bepaalde waarde heeft, geeft dat een vaste uitkomst. Dan wordt een stukje kunststof bij een bepaalde soort ingedeeld en gelabeld. Afhankelijk van de snelheid van de transportband weet het systeem precies waar een stukje zich bevindt om dat vervolgens in de goede verzamelbak te deponeren.” Het algoritme is getraind door kunststofexperts die hun kennis over plastic hebben overgedragen aan de zelflerende machine. Die doet zijn werk nu vrijwel foutloos.

Een domper op de ontwikkeling van de scheidingsmethode is dat de markt voor kunststofrecycling in elkaar is geklapt. Afgelopen jaar zijn er zeven recyclingbedrijven failliet gegaan, weet de uitvinder. „Moeilijkheden zijn er om te overwinnen, dus we zijn stug doorgegaan. Kan niet, bestaat voor mij niet.”

„Moeilijkheden zijn er om te overwinnen, dus we zijn stug doorgegaan” - Bo Teerling, uitvinder Multisensor Technology

Zuiverheid

Hoe lastig het is om harde kunststoffen te recyclen, blijkt wel in de hal waar de proefopstelling wordt getest. Op schappen staan tientallen bakken met kunststoffen in alle soorten, maten en kleuren. „Neem PVC. Dat heb je in zuivere vorm, maar in plastic tuinstoelen zit er ook kalk in. Beide soorten wil je apart sorteren. En zo hebben we zeven hoofdsoorten vastgesteld. Die komen allemaal ook nog eens voor in tientallen subsoorten, kleuren en kleurtinten. Zo kom je tot heel veel variaties.”

Hij wijst op de bakken waarin gele, grijze en zwarte PVC zit. „Met onze machine kunnen we die allemaal sorteren; we kunnen zo precies afleveren wat de klant vraagt. Hierbij speelt kunstmatige intelligentie een grote rol. We garanderen 96 procent zuiverheid, maar in de praktijk benaderen we 100 procent. Maar daaraan ging heel wat prutsen en puzzelen vooraf.” Inmiddels heet de opstelling HPSS (Hard Plastic Sorting System).

Voor potentiële afnemers is de mogelijkheid om specifieke kleurtinten te sorteren heel interessant, weet Teerling. Ze kopen kunststof in exact de goede kleur, en hoeven er dan geen dure kleurstoffen aan toe te voegen. „We maken dus een grondstof met een hoge marktwaarde.”

Speciaal noemt hij zwarte kunststoffen, zoals ABS, waarvan autobumpers zijn gemaakt, of zwarte PVC. „Zo op het oog kun je zwarte kunststoffen wel sorteren, maar je weet niet of het ABS, PVC of wat anders is; dat kun je niet zien. Met onze Multisensor Technology kan het wel. Wij kijken door de kleur heen en kunnen exact vaststellen om welke kunststof het gaat.”

Bigbags

De kunststoffen komen binnen in bigbags met een massa van een ton. Teerling wijst in zijn laboratorium naar een grote witte baal met een ongesorteerde reststroom van een recyclingbedrijf: de 40 procent die anders op de stort zou belanden, legt Teerling uit. „Van deze reststroom bestaat twee derde uit geverfde metalen, stenen, zand en slib; een derde is bruikbaar hard plastic. Die metalen en plastics halen we er allemaal uit.”

Dat levert recyclingbedrijven dubbel voordeel op, rekent de uitvinder voor. Normaal gesproken kost het storten van afval 150 euro per ton. Uitgaande van de jaarlijkse hoeveelheid van 100.000 ton harde kunststoffen, levert dat al een besparing op van 2 miljoen euro aan stortkosten. „Tel daarbij op dat je minder hoeft te rijden met vrachtauto’s en dat de hoogwaardig gesorteerde kunststoffen 400 euro per ton opleveren, en een recyclingbedrijf heeft de eerste winst al te pakken.”

Daarnaast kost de nieuwe manier van scheiden slechts 20 procent van de energie die traditionele scheidingsmethoden nodig hebben. Dat is voor recyclingbedrijven interessant, omdat ze door netcongestie geen grotere aansluiting krijgen, maar wel steeds meer stroom nodig hebben, weet Teerling. „De meeste zitten nu al aan hun maximum. We mikken op een kostenbesparing voor recyclingbedrijven van ongeveer 50 procent. Bovendien ontlast onze techniek het milieu enorm.”

„We mikken op een kostenbesparing voor recyclingbedrijven van ongeveer 50 procent” - Bo Teerling, uitvinder Multisensor Technology